Токарное дело

О бучение токарному делу — это раздел сайта, который содержит информацию не только для профессиональных токарей, но и для учеников токарному делу. Токарное дело является очень перспективным, так как настоящего токаря в наше время попробуй найди.

П рофессия токаря высоко оплачиваемая, поэтому, если вы не лентяй, и хотите зарабатывать хорошие деньги за свой труд, начинайте изучать основы токарного дела на нашем сайте.

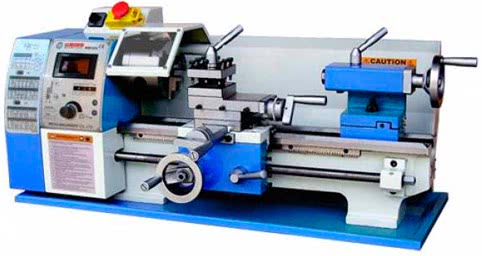

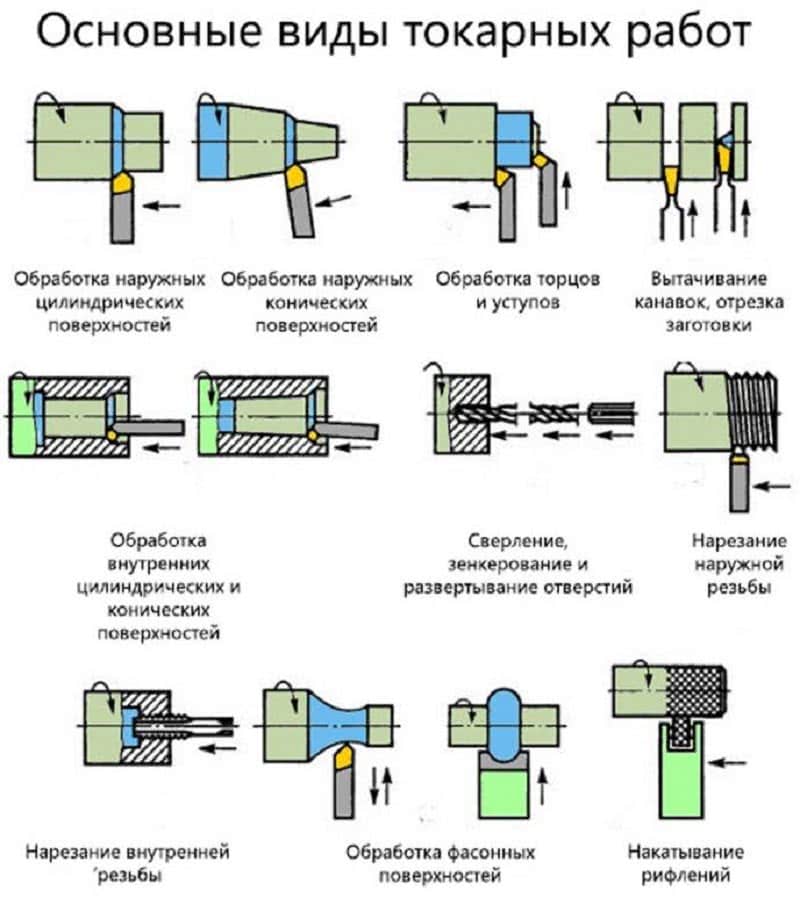

Токарный станок предназначен для обработки резанием тела вращением, в том числе вращающихся торцевых плоскостей и винтовых поверхностей. Кроме этого на токарных станках могут выполняться работы не связанные с обработкой резанием.

Перечень всех возможностей токарного станка очень большой и рассмотрение функций токарного станка займет немало времени. И изучить все функции токарного станка за одно занятие практически не реально, но постепенно мы с вами будем знакомиться со всеми тонкостями токарного дела. Обучение токарному делу мы начнем, используя следующий перечень уроков по токарному делу.

Уроки токарного дела :

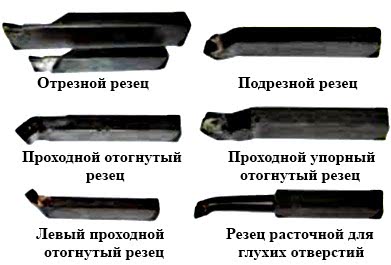

1. Т окарные резцы

Т окарные резцы — это специальные режущие инструменты, которые используются для токарной обработки деталей.

Т окарные резцы применяются, как основной инструмент для токарных, строгальных, и других работ на станках.

Д ля качественной и точной обработки детали и достижения требуемых форм и размеров изделия используют токарный резец, с помощью которого последовательно срезаются слои материала.

В процессе срезания слоя материала резец врезается в него, снимая с его поверхности стружку.

О страя кромка резца является его основным рабочим элементом.

С о временем работы резец подвергается износу, о чем говорит выкрашивание режущей части (кромки). Для использования токарного резца в дальнейшем требуется его переточка.

1.3 Срез металла токарным резцом

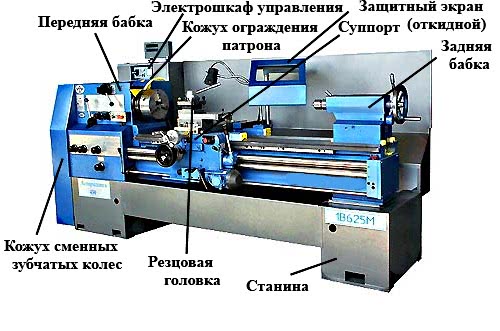

2. Т окарный станок

Т окарный станок — это станок для обработки деталей способом резания и точения.

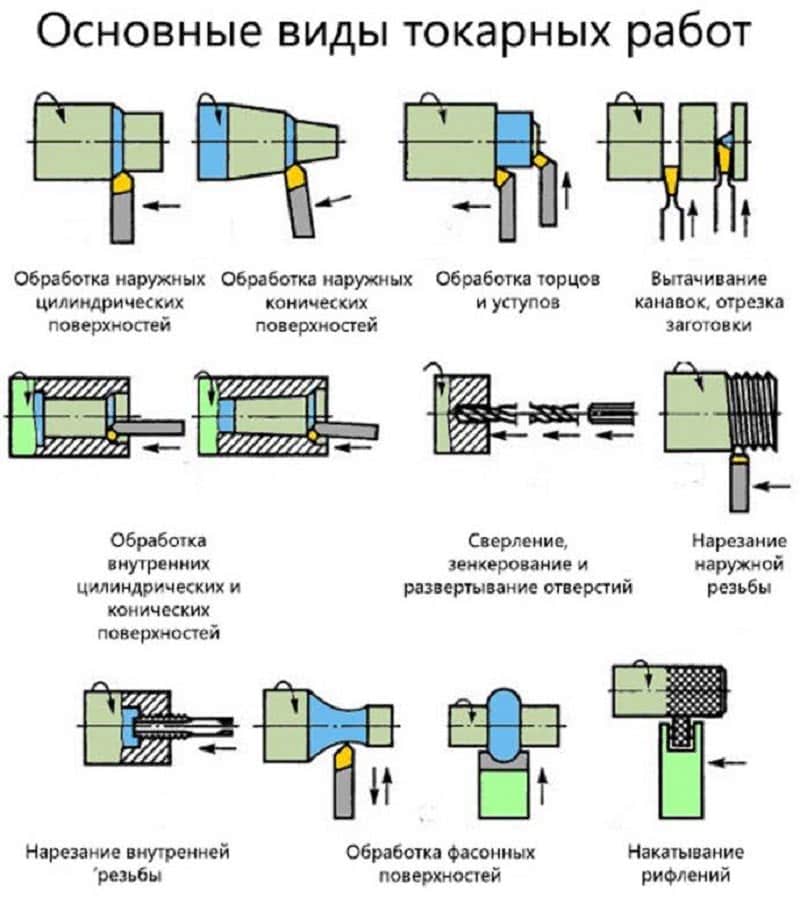

О сновные работы, выполняемые на токарных станках: точение, расточка и обточка разных типов поверхностей, нарезка резьбы, обработка торцов детали, сверление, зенкерования и нарезание отверстий.

З аготовка устанавливается в центра, и вращается при помощи шпинделя, далее механизм подачи перемещает режущий инструмент резец вместе с суппортом ходового вала.

Д ля совершения дополнительных видов операций на станке, таких как шлифование, сверление, фрезерование отверстий на станки устанавливается дополнительное оборудование.

Т окарно-винторезный станок предназначен для осуществления токарной работы с цветными и черными металлами.

Т окарно-винторезный станок состоит из:

- С танина – основная часть станка, которая является остовом для монтирования всех механизмов станка.

- П ередняя бабка – еще ее называют шпиндельной, из-за размещения в ней шпинделя, коробки скоростей и других элементов.

- К оробка подач обеспечивает движение от шпинделя к суппорту.

- С уппорт – предназначен для закрепления режущего инструмента и его подачи.

- Ф артух – необходим для преобразования вращения валика в движение суппорта.

- Ц ентр – установка для поддержания обрабатываемой детали или инструмента.

З десь вы узнаете как определить и настроить точность токарного станка, освоите понятия такие как жесткость при токарной обработке, обработка на оправках, работы с оправкой.

П равила работы с шпиндельными оправками. В разделе токарное дело рассмотрены токарно-винторезные станки, такие как токарно-винторезный станок 1А62. Более подробно рассказано о токарных резцах, их видах, материалы токарных резцов их конструкция. Износ и стойкость резца тоже оказывают не малое влияние на токарную обработку.

К ак определить силу резания, глубину резания, подача, расчет скорости резания, скорость резания и что от нее зависит.

3. О сновы токарного дела

Особенности процесса

Токарная обработка металла проходит следующим образом:

- установленные в шпиндель заготовки вращаются вокруг своей оси;

- точение проводится путем подвода резца. подобные инструменты имеют различную форму, могут быть изготовлены из инструментальной стали или иметь твердосплавные режущие кромки;

- точение происходит путем создания поперечного усилия суппортом, в котором закреплены резцы: из-за большой силы трения и разного показателя твердости, которой обладают резцы и заготовка, происходит снятие с поверхности металла обрабатываемой заготовки;

- технология, по которое проводится точение, может быть самой разной: совмещение продольной и поперечное подачи или использование только одной.

https://youtube.com/watch?v=Wo_jodq41hY

Учитывая то, как происходит резание на токарном станке по металлу, все они имеют схожую конструкцию.

Рабочий день токаря

Токарь, как и все рабочие предприятия, обязан соблюдать график работы и строго придерживаться внутреннего трудового распорядка, который разрабатывает и подписывает руководство. Рабочий день имеет строго расписанный распорядок и начинается в указанное время.

- Проверка оборудования на отсутствие поломок.

- Осмотр рабочего места на соблюдение правил Техники безопасности и мер по охране труда.

- Прохождение ежедневного инструктажа по ТБ и противопожарной безопасности.

- Получение задания от мастера или работника планово-диспетчерской службы.

- Подготовка инструмента и устройств, необходимых для выполнения задания.

- Проверка заготовок.

- Изготовление деталей.

- Проверка каждого размера на соответствие чертежным и технологическим размерам.

По мере готовности партии деталей сдаются мастеру или работнику ОТК с отметкой в оплатной документации.

Через 3–4 часа после начала смены все уходят на обеденный перерыв. На малых станках каждый час предусмотрен отдых 5–10 минут, в зависимости от степени напряженности работы.

По окончании работы токарь 2 и 3 разряда, работающий на малых станках, должен сам убрать стружку, протереть от грязи весь станок, его узлы. После этого вымыть и смазать направляющие. На больших станках основная часть работы по уборке ложиться на подручного. Станочник 4–6 разряда принимает в ней участие.

Работа токаря

При многосменном графике работы станочник обязан передать оборудование сменщику. На больших агрегатах одна операция по обработке может длиться более одной смены. В этом случае станок не останавливается, рабочий передает все сменщику. Стружка убирается. Грязь вытирается только на неподвижных узлах.

Пожарная безопасность

Чтобы исключить возможность пожара при проведении работ по обработке металла работник должен строго соблюдать меры противопожарной безопасности. Запрещено:

-

применение бумажных или матерчатых абажуров в непосредственной близости от электролампы;

-

складирование робы и иных предметов рядом с выключателями и рубильниками;

-

изоляция проводов и арматуры бумажными материалами;

-

контакт проводки с легковоспламеняемыми материалами;

-

обезжиривание с применением бензина, керосина и иных горючих жидкостей;

-

складирование рядом со станком мусора и иных предметов;

-

курение рядом с агрегатом

Курение может быть осуществлено только в помещениях специально оборудованных для этого. Они обязаны быть обозначены надписями и табличками, а также иметь емкость наполненную водой.

Чтобы исключить возможность пожара рекомендуется:

-

применять электрические приборы в строгом соответствии их эксплуатационными характеристиками;

-

не использовать на рабочем месте электронагревательные приборы.;

-

эксплуатировать лампы только с надетыми на них защитными колпаками;

-

перед тем как покинуть помещение, убедиться в выключении всех электроприборов;

-

исключить контакт проводки с бумагой и иными горючими материалами.

Запрещается:

-

использование открытого огня рядом со станком;

-

разлив на территории предприятия горюче-смазочных материалов. Если этого не удалось избежать, разлив следует немедленно устранить, а место, где находились ГСМ обезжирить;

-

допускать появление на корпусе агрегата излишков смазки и прочих загрязнений.

Сотрудникам должна быть известна техника пожаротушения.

Для обеспечения пожарной безопасности каждый работник на предприятии должен поддерживать чистоту и порядок пожарного инвентаря, иметь к нему свободный доступ, знать его место расположения и весь к нему свободный подход, а также знать специфику его применение. Не следует забывать аварийную ситуацию легче предупредить, чем устранять ее последствия.

С работниками предприятия должны периодически проводиться беседы и тренировки, направленные на повышения у людей знания о правилах техники тушения пожаров.

Соблюдение несложных требований безопасности на токарном станке при обработке металла обеспечит сохранность жизни самого токаря и окружающих его лиц.

Разновидности точения и принцип действия

Существует более десятка различных видов токарных работ, и отличаются они друг от друга по видам деталей и по их размерам. Следовательно, и видов точения, может быть множество. Но есть три основных метода, на которых базируются все остальные: продольный, поперечный и угловой. Отличаются они направлением перемещения резца по отношению к оси вращения заготовки:

- продольный – резец двигается параллельно оси вращения;

- поперечный – резец двигается перпендикулярно оси вращения;

- угловой (тангенциальный) – резец двигается под произвольным углом к оси вращения.

Какой метод применять – решает уже мастер, исходя из целей, которые перед ним стоят.

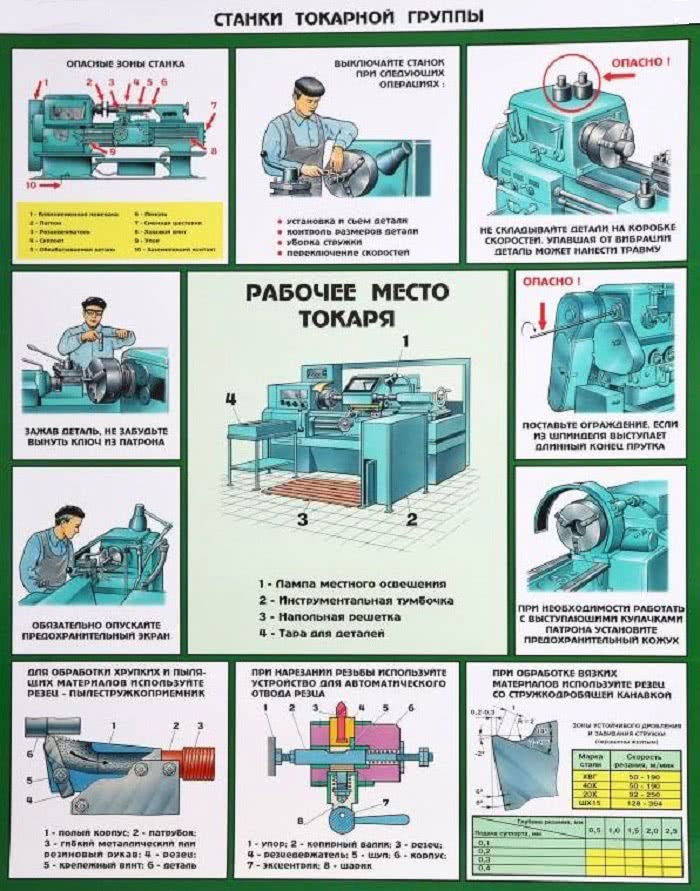

Вредные факторы производства при работе на токарном станке

При проведении токарных работ человек сталкивается со следующими опасными для здоровья факторами производства:

-

высокое напряжение;

-

вращающиеся элементы оборудования;

-

отлетающие с высокой скоростью мелкие частицы металла;

-

пары различных жидкостей;

-

нагревание обрабатываемой поверхности до высоких температур;

-

запыленность помещения;

-

уровень шумности;

-

острые края режущего инвентаря;

-

зазубрины;

-

вибрация;

-

блики обрабатываемой поверхности;

-

рассеянный свет.

Нарушение предписаний по технике безопасности при проведении токарных работ могут быть рассмотрены начальством как серьезный проступок и повлечь за собой дисциплинарные и материальные взыскания. Руководитель обязан контролировать выполнение рабочим техники безопасности.

Персоналу, который работает на токарном станке, строго запрещено:

-

начинать работу, если на полу, рядом со станком, отсутствуют деревянные стлани, рейки которых должны быть расположены так, чтобы отлетающая от станка стружка могла проходить через них, но при этом исключать возможность зацепки подошвы токаря и как следствие его падение на агрегат;

-

производить работы на оборудовании с неисправными блокирующими устройствами и главными элементами заземления;

-

находиться под поднятым на высоту грузом;

-

заходить в рабочую зону оборудование без острой необходимости;

-

находиться в опасных для пребывания людей местах;

-

демонтировать ограждающие элементы оборудования без специального разрешения;

-

справлять личные гигиенические нужды в производственных жидкостях;

-

производить самостоятельный ремонт неисправного электрооборудования.

Если токарь обнаружил на своём рабочем месте неисправности различного вида, он обязан известить об этом мастера. Работа может быть продолжена только после того, как все неисправности будут устранены. Руководитель должен дать на это свое согласие.

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

- Возможность быстрой сборки и разборки конструкции – дрель легко отсоединяется от станины и может быть использована по прямому назначению.

- Простота переноса и транспортировки станка – хороший вариант, если вам приходится работать с металлическими заготовками в гараже и на улице.

- Экономия – дрель выступает не только в качестве электродвигателя, но и избавляет от необходимости использовать передачу, а также позволяет использовать сменные насадки в качестве рабочего инструмента.

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Виды оборудования для токарной обработки

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Помочь в овладении профессии могут уроки по токарному делу и обработке металлов от более опытных коллег и преподавателей. Сейчас в интернете стала доступна библиотека технической литературы по обработке металлов: справочники, пособия токаря и учебники. Дополнительное образование требует времени, которого постоянно не хватает, и денег, которые тоже не будут лишними, но эти затраты с лихвой окупятся в будущем.

Как пользоваться?

Перед тем, как дать краткий экскурс в особенности использования токарных станков, обязательно необходимо напомнить выполнении правил техники безопасности при работе с этим оборудованием:

- Одежда и обувь работника должны закрывать все тело, оставляя открытыми только кисти, шею и голову, одежда в идеале не должна быть прилегающей или свободной — этот комплекс мер защитит как от мелкой стружки, летящей во время работы, так и от серьезных травм, которые могут возникнуть при затягивании одежды в подвижные элементы станка.

- Необходимо использовать защитные очки и стоять на деревянном настиле во избежание поражения током во время работы на оборудовании.

- Категорически необходимо всегда использовать защитный кожух станка, который закроет зону вращения закрепленной детали.

Токарные станки, в большинстве своем, достаточно просты в освоении, поэтому как под руководством опытных мастеров, так и с помощью обучающих роликов в сети можно познать азы их использования и сделать первые шаги в этой сфере.

Примитивно, принцип работы на станке (для примера берем токарно-винторезный) выглядит следующим образом:

- работник становится перед станком;

- размещает заготовку между двумя окончаниями ходового вала;

- включает станок;

- плавно и медленно перемещает резец, выполняя обработку;

- выключает станок по завершению работы.

Более детальные инструкции, конечно, лучше получать под контролем опытных коллег, поскольку даже видеоролики пока еще не умеют отвечать на заданные вопросы, возникающие в процессе работы на станках.

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

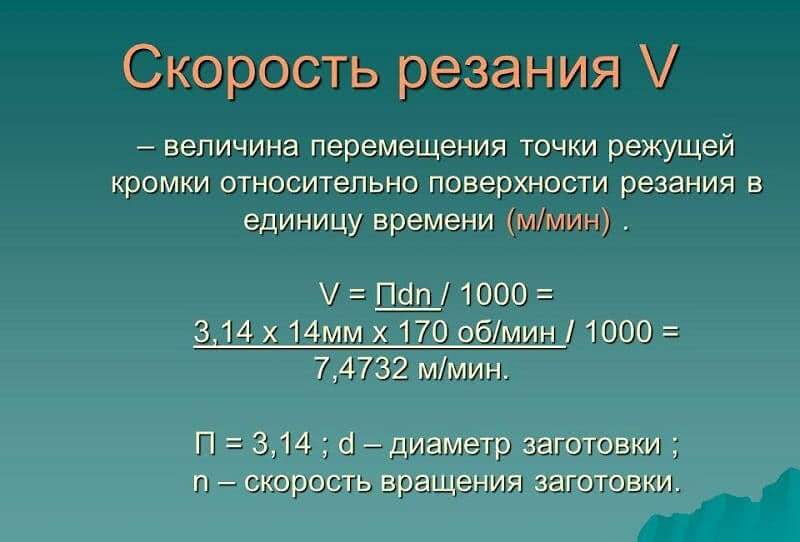

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Техника безопасности при работе на токарном станке

Обрабатывая металлические изделия на токарном станке, человек обязан выполнять определенные требования по безопасности производства:

-

Стабильно зафиксировать деталь в необходимой позиции и проконтролировать состояние режущего инструмента. Если вес заготовки превышает 16 кг, она размещается на станке при помощи механических средств.

-

Своевременно убирать железные опилки с рабочей поверхности устройства.

-

Излишки охлаждающей жидкости должны своевременно удаляться из сливных желобов станка.

-

Центральная часть задней бабки своевременно смазывается.

https://youtube.com/watch?v=exzgztIBeSc

Строго запрещено:

-

передавать инструменты через вращающиеся элементы агрегата.;

-

удалять железные опилки голыми пальцами;

-

прикасаться к находящемуся в работе станку;

-

останавливать вращение патрона пальцами либо различными предметами;

-

убирать стружку с агрегата находящегося в эксплуатации;

-

укладывать различные инструменты на корпус станка;

-

осуществлять работу в варежках;

-

прислоняться к работающему агрегату;

-

производить измерение детали, не остановив ее вращения, смазывать ветошью центральные детали;

-

покидать находящийся в эксплуатации станок.

Специалист обязан:

-

пользоваться люнетами если длина детали превышает диаметр заготовки;

-

обрабатывая материалы повышенной вязкости использовать специальную заточку на резцах;

-

обрабатывая материалы повышенной хрупкости использовать стружкоотвод;

Виды оборудования для токарной обработки

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Профессиональные функции

К должностным обязанностям токаря относятся обработка и расточка различных материалов, в том числе нарезание резьбы, калибровка и сверление. Обработка производится на токарном станке с помощью режущих инструментов в соответствии с прилагаемыми к заготовке чертежами и документацией.

К примеру, в России к профессиональным функциям токаря 6-го разряда относятся:

Токарная обработка и доводка на универсальных токарных станках сложных экспериментальных и дорогостоящих деталей и инструмента по 1–5 квалитетам с большим числом переходов и установок, с труднодоступными для обработки и измерений местами, требующих при установке комбинированного крепления и высокоточной выверки в различных плоскостях. Доводка и полирование по 5 квалитету сложного специального инструмента различной конфигурации с несколькими сопрягающимися поверхностями. Нарезание многозаходных резьб сложного профиля любого модуля и шага. Окончательное нарезание профиля червяков по 6–7 степеням точности. Токарная обработка сложных крупногабаритных деталей, узлов и тонкостенных длинных деталей, подверженных деформации, на универсальных и уникальных токарных станках. Токарная обработка новых и переточка выработанных прокатных валков с калибровкой сложных профилей, в том числе выполнение указанных работ по обработке деталей и инструмента из труднообрабатываемых, высоколегированных жаропрочных материалов методом совмещённой плазменно-механической обработки.

Токарно-револьверный станок. Есть также узкоспециализированные профессии токарей, закреплённые в российском Едином тарифно-квалификационном справочнике работ и профессий рабочих (ЕТКС). Краткий список таких профессий по ЕТКС РФ:

- токарь на токарно-давильных станках;

- токарь по камню;

- токарь по обработке абразивных изделий;

- токарь по обработке асбестоцементных труб и муфт;

- токарь-затыловщик;

- токарь-карусельщик;

- токарь-полуавтоматчик;

- токарь-расточник;

- токарь-револьверщик.